Son yıllarda, imalat endüstrisi sürekli olarak gelişme göstermekte ve teknolojik yenilikler sayesinde üretim süreçleri daha verimli hale gelmektedir. Bu yeniliklerden biri de robotik lazer kaynak sistemleridir. Robotik lazer kaynak, otomasyon ve lazer teknolojisinin birleşimi olarak imalat sektöründe büyük bir dönüm noktası olmuştur. Bu makalede, robotik lazer kaynak sistemlerinin nasıl çalıştığından ve imalat endüstrisindeki avantajlarından bahsedeceğiz.

I. Robotik Lazer Kaynak Sistemlerinin Çalışma Prensibi:

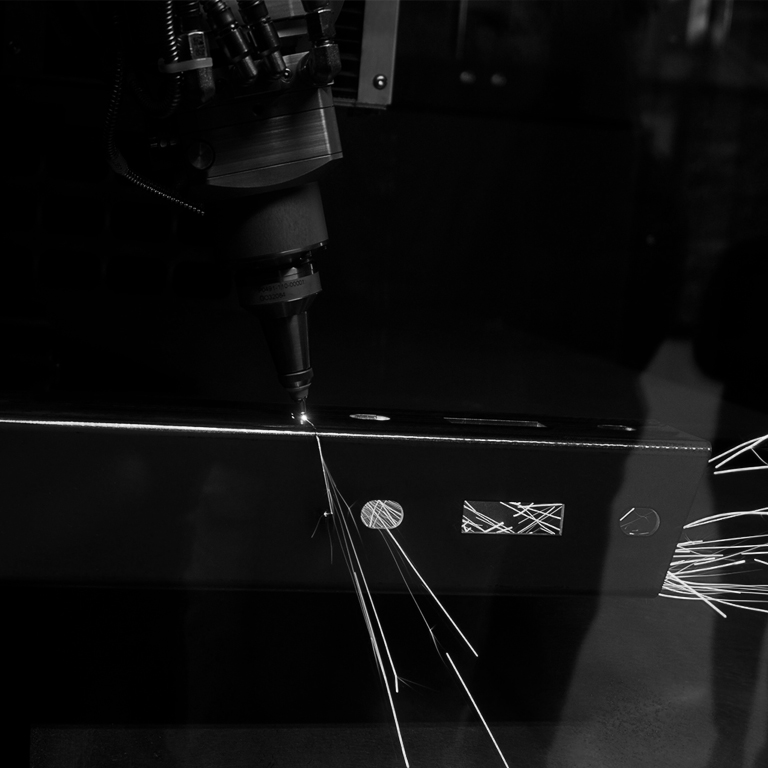

Robotik lazer kaynak sistemleri, endüstriyel robotlar ve lazer teknolojisi arasında güçlü bir bağlantı sağlar. Bu sistemler, robot kolunun ucuna monte edilmiş bir lazer kaynak başlığı kullanarak malzemeleri birleştirir. Çalışma prensibi, yüksek enerjili bir lazer ışınının malzemenin üzerine odaklanması ve ısıtılmasıyla gerçekleşir. Isınan malzeme erir ve birleştirilmek istenen diğer malzemeyle kaynaşır. Robotik sistemler, programlanabilir hareketlerle kaynak işlemini hassas bir şekilde gerçekleştirir.

II. Robotik Lazer Kaynak Sistemlerinin Avantajları:

Yüksek Hassasiyet: Robotik sistemler, hassas bir şekilde programlanabilen hareketleri sayesinde yüksek kaynak hassasiyeti sağlar. Bu da daha kaliteli ve güvenilir kaynak birleştirmeleri elde edilmesini sağlar.

Yüksek Verimlilik: Robotik lazer kaynak sistemleri, sürekli çalışabilme özelliğiyle üretim hızını artırır. Robotlar, yüksek hızda ve kesintisiz bir şekilde kaynak işlemini gerçekleştirirler. Bu da üretim süreçlerinin verimliliğini artırır.

Otomasyonun Artırılması: Robotik sistemler, otomasyonun imalat süreçlerine entegrasyonunu sağlar. İnsan müdahalesini minimize eder ve hataları en aza indirir. Bu da iş gücü maliyetlerini düşürür ve üretim kalitesini artırır.

Çoklu Eksen Kontrolü: Robotik sistemler, çoklu eksen kontrolü özelliği sayesinde karmaşık kaynak geometrilerini başarıyla gerçekleştirebilir. Bu da daha karmaşık ve zorlu kaynak işlemlerinin üstesinden gelmeyi mümkün kılar.

Geri Besleme Kontrolü: Robotik sistemler, sensörler aracılığıyla geri besleme alarak kaynak işlemini sürekli olarak kontrol eder. Bu sayede kalite kontrolü sağlanır ve hataların hızlı bir şekilde tespit edilmesi mümkün olur.

III. Robotik Lazer Kaynak Sistemlerinin Uygulama Alanları:

Otomotiv Endüstrisi: Robotik lazer kaynak sistemleri, otomotiv endüstrisinde yaygın olarak kullanılmaktadır. Araba gövdeleri, şasi parçaları ve egzoz sistemleri gibi birçok bileşeni birleştirmek için kullanılır.

Havacılık ve Uzay Endüstrisi: Havacılık ve uzay endüstrisinde, robotik lazer kaynak sistemleri karmaşık ve hassas kaynak işlemlerini gerçekleştirmek için tercih edilir. Uçak gövdeleri, roket motorları ve uzay aracı bileşenleri gibi parçaların birleştirilmesinde kullanılırlar.

Metal İşleme Endüstrisi: Robotik lazer kaynak sistemleri, metal işleme endüstrisinde kullanılan birçok malzemenin birleştirilmesinde kullanılır. Bu sistemler, çelik yapılar, boru hatları ve metal parçalar gibi çeşitli uygulamalar için idealdir.

Elektronik Endüstrisi: Elektronik bileşenlerin kaynağı için robotik lazer kaynak sistemleri kullanılır. Lehimleme işlemleri, hassasiyet ve güvenilirlik gerektiren elektronik üretim süreçlerinde yaygın olarak kullanılan uygulamalardır.

Robotik lazer kaynak sistemleri, imalat endüstrisinde bir devrim yaratmıştır. Yüksek hassasiyet, verimlilik, otomasyonun artırılması ve çoklu eksen kontrolü gibi avantajları sayesinde imalat süreçleri daha etkili hale gelmiştir. Otomotiv, havacılık, metal işleme ve elektronik gibi birçok endüstride robotik lazer kaynak sistemleri büyük bir öneme sahiptir. Gelecekte, bu sistemlerin daha da geliştirilerek yeni uygulama alanlarına yayılması beklenmektedir. Robotik lazer kaynak sistemleri, imalat endüstrisinde sürekli olarak gelişen ve dönüşen bir teknoloji olmaya devam edecektir.

Robotik Lazer Kaynak Sistemleri ile ilgili kaynakların bir listesi:

Chen, L., Gao, Y., & Li, L. (2020). Robot laser welding: A review. Optics and Lasers in Engineering, 133, 106094.

Zhang, Y., Cao, X., Dong, S., & Li, L. (2021). Development of robotic laser welding technology: A review. Journal of Manufacturing Systems, 58, 221-240.

Sun, H., Chen, G., Liao, G., & Zhang, X. (2019). A review of the key technologies and applications of laser welding in the automotive industry. Optics and Laser Technology, 109, 355-366.

Zhang, Y., Sun, H., Xiong, L., Zhang, X., & Hu, S. J. (2018). Robotic laser welding: A comprehensive review on control strategies, sensing, and processing quality. Journal of Manufacturing Science and Engineering, 140(7), 071011.

Ren, G., Li, L., & Chen, L. (2020). A review of robotic laser welding technology in shipbuilding industry. Journal of Ship Production and Design, 36(1), 16-30.

Özdemir, B., & Ünal, E. (2020). Automation of laser welding process: A review. Journal of Manufacturing Processes, 54, 369-388.

Zhang, Y., Yu, H., Gao, X., & Wang, Y. (2021). Advances in robotic laser welding for high-power industrial applications: A review. International Journal of Advanced Manufacturing Technology, 114(5-6), 1505-1524.

Shang, J., Guo, H., Chen, L., & Guo, D. (2020). Recent advances in robotic laser welding: A review. Optics and Laser Technology, 123, 105891.

Bu kaynaklar, robotik lazer kaynak sistemleri hakkında derinlemesine bilgi sağlayacak araştırmalar ve incelemeler içermektedir. Konuya daha fazla aşina olmak için bu kaynakları inceleyebilirsiniz.